Tweets de @FutureMagFR

Tweets de @FutureMagFR

Mois : février 2015

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Le premier objet “imprimé” par Charles Hull était un gobelet. 30 ans plus tard, le potentiel de l’invention semble infini. La technique progresse à une vitesse exponentielle. Alors que le grand public découvre tout juste qu’il est possible d’imprimer une tasse, la NASA pense déjà à une application permettant de synthétiser de la viande sur Mars.

En Bref

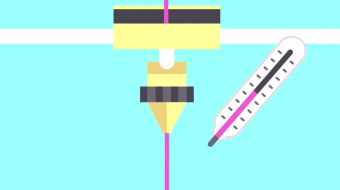

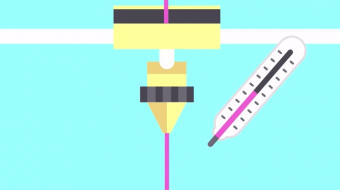

La stéréolithographie de Chuck Hull est l’une des trois technologies d’impression 3D. Les deux autres sont le frittage sélectif par laser et le Fuse Depot Modeling (FDM), ou modelage par dépôt de matière en fusion. C’est cette dernière qui est la plus commune aujourd’hui.

Au départ, l’objet à “imprimer” est modélisé en 3D par ordinateur. Cette modélisation est ensuite décomposée en une multitude de couches horizontales. Enfin, l’impression consiste en une réplication couche par couche de l’objet par dépôt de matière en fusion (plastique, métal, etc.). Grâce au FDM, on peut facilement imprimer n’importe quel petit objet d’un seul tenant. Comme un buste de Yoda, par exemple.

Un marché prometteur

L’impression 3D est appelée à transformer l’industrie puisqu’elle supprime pratiquement le besoin d’économies d’échelle.

Prenons un objet X simple constitué de trois composants en plastique A, B, et C. La production de X nécessite la fabrication de A, B et C, qui nécessite à son tour la création de toute une chaîne de production: moules, machines, etc. Avant même de commencer à produire X, il faut donc prévoir d’en vendre suffisamment pour rentabiliser cette chaîne de production.

Dorénavant, une seule et même imprimante 3D permet de fabriquer A, B, C, et tous les autres composants nécessaires à la fabrication d’une infinité d’autres objets. Plus besoin de produire le même objet en 1000 exemplaires pour être rentable, on peut tout à fait l’être en fabriquant 1000 objets différents.

On est là face à une véritable révolution : avec un ordinateur et une imprimante 3D, n’importe qui pourra construire des outils précisément adaptés à ses besoins.

Un accélérateur d’innovation

Le FORTY2 est un panneau solaire portable. Couplé à une batterie, il emmagasine l’énergie produite et peut ainsi fournir de l’électricité en continu et en quantité suffisante pour alimenter des appareils du quotidien: réfrigérateur, ordinateur portable, télévision, etc.

Pour produire un prototype, l’entreprise Peppermint Energy a fait appel à un des leaders de l’impression 3D : Stratasys 3D. En plus d’économiser 250 000 dollars sur les coûts de fabrication, Peppermint a pu disposer de pièces sur mesure et ainsi développer un produit optimal.

Peu connu, ce concept d’”énergie dans une valise” met l’accès à l’électricité à la portée de tous, dans toutes les régions du globe. C’est la possibilité de réfrigérer des médicaments après une catastrophe naturelle, de développer de petites industries, d’accéder à l’information dans les lieux les plus reculés …

Dans le domaine des énergies renouvelables comme dans d’autres, l’impression 3D est appelée à grandement faciliter l’innovation. Elle donne en effet une grande marge créatrice aux inventeurs, tout en réduisant les coûts de développement de leurs projets.

Un outil à la portée de tous

Pour rendre concrètes ces prévisions, encore fallait-il que la technologie soit abordable. C’est le pari de Kodjo Afate Gnikou.

Dans un fablab de Lome, cet ingénieur togolais a assemblé une imprimante 3D à partir de vieux composants électroniques glanés dans une décharge. La Wafate, c’est son nom, coûte 100 dollars. Au regard des applications possibles de l’outil, la somme est dérisoire.

La phase de conception terminée, Afate et l’équipe du WoeLab s’attaquent maintenant à une phase extrêmement ambitieuse : démocratiser la Wafate. Standardisation des procédures, workshops, développement de kits de fabrication … tout est fait pour que l’imprimante puisse être répliquée à travers le monde.

Élue Meilleur Innovation de l’African Innovation Summit, la Wafate est en lice pour la dernière phase de l’International Space Apps Challenge, organisé par la … NASA.

Des imprimantes 3D sur Mars

En association avec le fablab français Faclab, les togolais du Woelab ont mis sur pied un projet fou : Wafate on Mars. Comme tous les projets fous, il est très simple. Collecter les déchets électroniques de l’occident au lieu de des envoyer en Afrique, les transformer en Imprimantes 3D, et envoyer celles-ci sur Mars pour construire les infrastructures nécessaires à sa colonisation prochaine.

Cela peut paraître insensé, mais ce n’est pas le premier domaine dans lequel l’agence spatiale Américaine compte sur l’impression 3D pour conquérir la planète rouge.

Les chercheuses Lynn Rothschild et Diana Gentry travaillent actuellement à l’impression d’arbres en 3D. Plus précisément, ces deux universitaires pensent avoir trouvé le moyen d’imprimer des cellules vivantes de sorte qu’elles sécrètent du bois. Pour la NASA, qui vient de leur accorder une bourse de 100 000 dollars, l’enjeu est énorme : pas besoin d’encombrer les fusées pour Mars avec des matériaux de construction, puisque ceux-ci pourront être créés sur place.

Puisque les limites du possible semblent être continuellement repoussées, le bois n’est pas la seule matière qui pourrait être obtenue par ce procédé. La firme Modern Meadows travaille à la synthése de viande crue. Là encore, le potentiel est considérable puisque cela résoudrait le problème de l’alimentation des futur colons marsiens.

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Le premier objet “imprimé” par Charles Hull était un gobelet. 30 ans plus tard, le potentiel de l’invention semble infini. La technique progresse à une vitesse exponentielle. Alors que le grand public découvre tout juste qu’il est possible d’imprimer une tasse, la NASA pense déjà à une application permettant de synthétiser de la viande sur Mars.

En Bref

La stéréolithographie de Chuck Hull est l’une des trois technologies d’impression 3D. Les deux autres sont le frittage sélectif par laser et le Fuse Depot Modeling (FDM), ou modelage par dépôt de matière en fusion. C’est cette dernière qui est la plus commune aujourd’hui.

Au départ, l’objet à “imprimer” est modélisé en 3D par ordinateur. Cette modélisation est ensuite décomposée en une multitude de couches horizontales. Enfin, l’impression consiste en une réplication couche par couche de l’objet par dépôt de matière en fusion (plastique, métal, etc.). Grâce au FDM, on peut facilement imprimer n’importe quel petit objet d’un seul tenant. Comme un buste de Yoda, par exemple.

Un marché prometteur

L’impression 3D est appelée à transformer l’industrie puisqu’elle supprime pratiquement le besoin d’économies d’échelle.

Prenons un objet X simple constitué de trois composants en plastique A, B, et C. La production de X nécessite la fabrication de A, B et C, qui nécessite à son tour la création de toute une chaîne de production: moules, machines, etc. Avant même de commencer à produire X, il faut donc prévoir d’en vendre suffisamment pour rentabiliser cette chaîne de production.

Dorénavant, une seule et même imprimante 3D permet de fabriquer A, B, C, et tous les autres composants nécessaires à la fabrication d’une infinité d’autres objets. Plus besoin de produire le même objet en 1000 exemplaires pour être rentable, on peut tout à fait l’être en fabriquant 1000 objets différents.

On est là face à une véritable révolution : avec un ordinateur et une imprimante 3D, n’importe qui pourra construire des outils précisément adaptés à ses besoins.

Un accélérateur d’innovation

Le FORTY2 est un panneau solaire portable. Couplé à une batterie, il emmagasine l’énergie produite et peut ainsi fournir de l’électricité en continu et en quantité suffisante pour alimenter des appareils du quotidien: réfrigérateur, ordinateur portable, télévision, etc.

Pour produire un prototype, l’entreprise Peppermint Energy a fait appel à un des leaders de l’impression 3D : Stratasys 3D. En plus d’économiser 250 000 dollars sur les coûts de fabrication, Peppermint a pu disposer de pièces sur mesure et ainsi développer un produit optimal.

Peu connu, ce concept d’”énergie dans une valise” met l’accès à l’électricité à la portée de tous, dans toutes les régions du globe. C’est la possibilité de réfrigérer des médicaments après une catastrophe naturelle, de développer de petites industries, d’accéder à l’information dans les lieux les plus reculés …

Dans le domaine des énergies renouvelables comme dans d’autres, l’impression 3D est appelée à grandement faciliter l’innovation. Elle donne en effet une grande marge créatrice aux inventeurs, tout en réduisant les coûts de développement de leurs projets.

Un outil à la portée de tous

Pour rendre concrètes ces prévisions, encore fallait-il que la technologie soit abordable. C’est le pari de Kodjo Afate Gnikou.

Dans un fablab de Lome, cet ingénieur togolais a assemblé une imprimante 3D à partir de vieux composants électroniques glanés dans une décharge. La Wafate, c’est son nom, coûte 100 dollars. Au regard des applications possibles de l’outil, la somme est dérisoire.

La phase de conception terminée, Afate et l’équipe du WoeLab s’attaquent maintenant à une phase extrêmement ambitieuse : démocratiser la Wafate. Standardisation des procédures, workshops, développement de kits de fabrication … tout est fait pour que l’imprimante puisse être répliquée à travers le monde.

Élue Meilleur Innovation de l’African Innovation Summit, la Wafate est en lice pour la dernière phase de l’International Space Apps Challenge, organisé par la … NASA.

Des imprimantes 3D sur Mars

En association avec le fablab français Faclab, les togolais du Woelab ont mis sur pied un projet fou : Wafate on Mars. Comme tous les projets fous, il est très simple. Collecter les déchets électroniques de l’occident au lieu de des envoyer en Afrique, les transformer en Imprimantes 3D, et envoyer celles-ci sur Mars pour construire les infrastructures nécessaires à sa colonisation prochaine.

Cela peut paraître insensé, mais ce n’est pas le premier domaine dans lequel l’agence spatiale Américaine compte sur l’impression 3D pour conquérir la planète rouge.

Les chercheuses Lynn Rothschild et Diana Gentry travaillent actuellement à l’impression d’arbres en 3D. Plus précisément, ces deux universitaires pensent avoir trouvé le moyen d’imprimer des cellules vivantes de sorte qu’elles sécrètent du bois. Pour la NASA, qui vient de leur accorder une bourse de 100 000 dollars, l’enjeu est énorme : pas besoin d’encombrer les fusées pour Mars avec des matériaux de construction, puisque ceux-ci pourront être créés sur place.

Puisque les limites du possible semblent être continuellement repoussées, le bois n’est pas la seule matière qui pourrait être obtenue par ce procédé. La firme Modern Meadows travaille à la synthése de viande crue. Là encore, le potentiel est considérable puisque cela résoudrait le problème de l’alimentation des futur colons marsiens.

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Tweets de @FutureMagFR

En décembre dernier se tenait la première édition du forum Osons la France. À cette occasion FUTUREMAG a rencontré Pierre-Etienne Franc, Directeur marchés et technologies avancées chez Air Liquide. Il nous a notamment parlé du fonctionnement des voitures à hydrogène et de tous ses avantages.

En décembre dernier se tenait la première édition du forum Osons la France. À cette occasion FUTUREMAG a rencontré Pierre-Etienne Franc, Directeur marchés et technologies avancées chez Air Liquide. Il nous a notamment parlé du fonctionnement des voitures à hydrogène et de tous ses avantages.

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Tweets de @FutureMagFR

Tweets de @FutureMagFR